MENU

三洋化成ニュース No.516

2019.09.09

事業研究第一本部

ウレタン樹脂研究部 ユニットマネージャー

島田 哲也

[お問い合わせ先]

電子・樹脂・色材本部 樹脂産業部

粘着剤は、すぐに貼り合わせができ、必要な時に剥がすことができる接着剤の一種である。その利便性から、梱包、エレクトロニクス、光学、自動車、建築建材、医療などさまざまな用途や分野で幅広く利用されている。エレクトロニクス・光学分野や医療分野において、特に高機能性の粘着剤が求められており、中でも軽い力でしなやかに剥がせる再剥離性や、粘着特性の安定性などは重要な機能の一つである。本稿では、これらのニーズに応えるべく開発中のウレタン系粘着剤『ポリシックUP』シリーズを紹介する。

粘着剤がくっつくためには、触れた時の粘着性「タック」や、目的に応じた「粘着力」が求められる。接着を維持するためには、接着状態を保持してせん断に耐える「保持力」も求められる。一方で、きれいに剥がせる機能(再剥離性)も求められる。このような一見相反する機能は、粘着剤が粘弾性体であることにより実現できる。粘着特性は動的粘弾性の挙動と関係があり、粘着力や保持力を増加させるためには粘着剤の貯蔵弾性率(G’)は高いほうが好ましい。しかし弾性率が高くなりすぎると、粘着剤として硬くなりすぎて粘性の寄与が低くなり、被着体との界面における粘着性が不足するため、保持力と弾性率にはそのピークが存在する。また、再剥離性が重視される場合は、粘着体と被着体の界面のみで剥離が起こり、のり残りや被着体のダメージがないよう、粘着剤は凝集力が高い方がよく、目的に応じた粘着特性を発揮できるように組成設計される。

特に電子・電気・光学用途や医療用途などでは、デリケートな部材や皮膚などの組織に対して悪影響を及ぼさないよう、精密に粘着特性が制御されている。それが時間、温度、剥離速度などの外的要因により変化してしまうと本来の粘接着性を発揮できなかったり、剥離時に被着体にダメージを与えたり、のり残りを生じるといった問題が起こる。そのため、粘着剤にはもともとの粘着特性に加えて、その外的要因への依存性が小さいことが求められる1)。

粘着剤は、一般的にアクリル系、ゴム系、シリコーン系、ウレタン系などがある。アクリル系・ゴム系粘着剤は、微粘着か強粘着まで幅広い設計が可能であり、比較的安価なため、最も広く使用されているが、時間・温度・剥離速度などの外的要因への依存性が大きい。これに対し、シリコーン系・ウレタン系は、これらの依存性が比較的小さく、幅広い環境で安定した粘着力が得られる。しかし、シリコーン系は、高価であり、低分子のシリコーン成分が被着体に移行し汚染の原因となるといった短所も抱えている。

一方、ウレタン系粘着剤は、時間・温度・剥離速度などへの依存性が小さいことに加えて、耐油性・耐摩耗性に優れるほか、ウレタン基の極性が高いことから、被着体へのぬれ性・接着性に優れる、透湿性が高い、帯電防止性を発現させやすい、といった特長もあり、特に再剥離性を重視する微粘着系の用途で強みを発揮する。

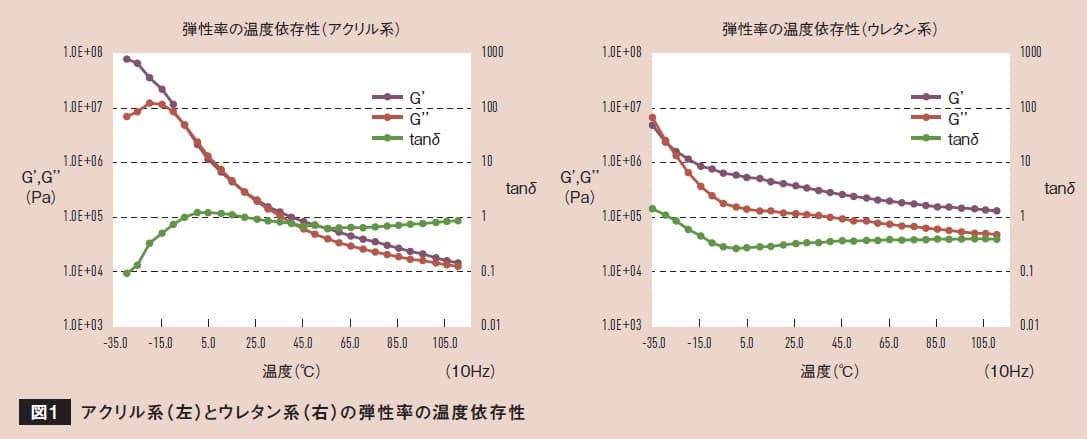

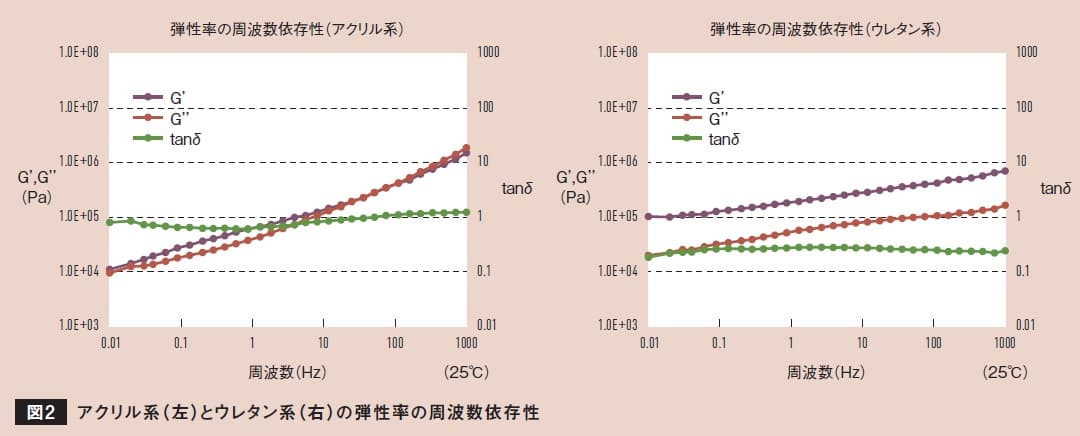

図1にアクリル系とウレタン系、それぞれの動的粘弾性測定による粘弾性の温度への依存性を示す。アクリル系は温度が上昇すると軟らかくなり粘着力が低下したり、のり残りが発生する。逆に温度が低下すると硬くなり、貼り付けができなくなったり剥がしづらくなったりする傾向にある。ウレタン系は、粘弾性曲線が比較的平坦であり、粘着剤の硬さが変化しにくく温度依存性が小さいことがわかる。

また、粘着力と剥離速度の関係は、周波数変化に対する粘弾性の応答と相関があることが知られている2)~3)。例えば高周波数領域の粘弾性の応答は、粘着剤を速く剥がす時の挙動に対応し、低周波数領域はせん断クリープなどのゆっくりとした動きに対する挙動に対応する。図2に示すように、アクリル系では高速剥離時は硬くなって粘着力が増加しせん断のような動きに対しては軟らかくなって保持力が低下するが、ウレタン系では周波数依存性が小さいため、剥離速度による粘着力の変化が少なく、保持力に優れている。

ウレタン系粘着剤は、主剤であるポリオール(OH)成分と、硬化剤であるポリイソシアネート(NCO)成分に、添加剤等を混合した溶液をフィルム等の基材に塗工し、加熱して架橋・硬化させることで粘着層を形成する。前述のように時間・温度・剥離速度などへの依存性が小さいことに加え、ウレタンならではの耐油性や耐摩耗性に優れるといった特長がある。主剤、硬化剤の2成分からなるため、反応性や硬度、弾性率などの物性を制御しやすく、幅広い用途への適用が見込める高いポテンシャルを持つ材料である。

しかしこのような優れた特長にもかかわらず、いくつかの問題点のために現状では使用されている用途は限られている。問題点としては、①ウレタン基の高凝集力により粘着力の調整が難しい、②ハードセグメントの凝集力や架橋密度を下げて粘着力を出そうとすると、粘着層の強度が低下してのり残りにつながってしまう、③高分子量化が難しいために適切な粘度に調整しづらいなどが挙げられる。

当社の『ポリシック UP』シリーズ(開発品)は、このような問題点を解決したウレタン系粘着剤である。そのキーとなるのが当社独自の高分子設計技術により開発した専用の特殊ポリオールである。原料となるポリオール中に存在する粘着剤の物性に悪影響を与える成分を大幅に低減することで、従来のウレタン系粘着剤の問題点を解決した。

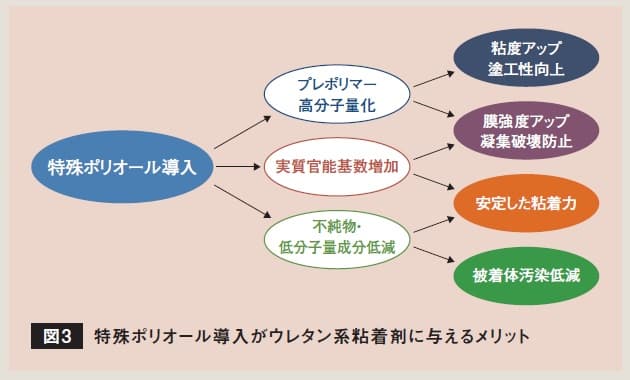

『ポリシック UP』シリーズは、この特殊ポリオールを使用することにより、主に三つの特長を実現した。そのメリットを図3にまとめた。以下に詳細を解説する。

①プレポリマーの高分子量化

プレポリマーの高分子量化によって、分子鎖の絡み合い効果が強くなる。分子鎖の絡み合いは疑似的な物理架橋点として振る舞うことが知られているが、化学架橋よりも流動性があるため、粘性を維持しながら弾性率を向上させることが可能である。これにより、比較的架橋密度の低い中~強粘着系においても十分な膜強度を保つことが可能となり、のり残りがなく、粘着力・保持力のより高いウレタン系粘着剤が設計できるようになる。

また、分子鎖の絡み合い効果は高い増粘効果を発揮し、従来のウレタン系粘着剤では困難であった粘度調整を容易に行うことができる。

②実質官能基数の増加

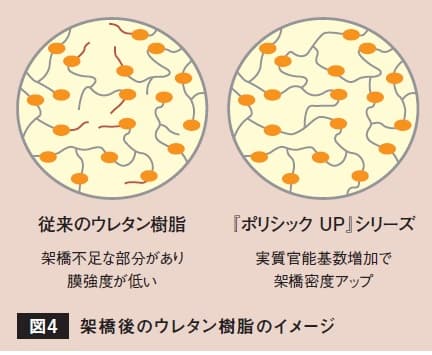

ポリオールは、その製造時に実質的に反応に関与できる実質官能基数が減少する副反応が起こる。ポリオールの末端の水酸基はイソシアネートと反応し、架橋するため、実質官能基数が減少することは粘着剤の架橋密度の減少の原因となっていた。

『ポリシック UP』シリーズでは、従来のポリオールよりも実質官能基数を増加できるため、図4のように、ウレタン系粘着剤を硬化させた際の架橋密度を高くすることができる。これは、高分子量化と同様に、粘着剤層の凝集力や膜強度の向上に寄与する。また、粘度の観点から、プレポリマーの分子量を高くすることが難しい無溶剤系ウレタン粘着剤であっても、『ポリシック UP』シリーズでは硬化後の高い架橋密度によって十分な膜強度を確保することができるので、粘着剤の無溶剤化が可能になる。また、高い架橋密度により粘弾性の温度・周波数への依存性を小さくでき、保持力に優れた粘着剤が得られる。

③不純物・低分子量成分の低減

ポリオール中の不純物・低分子量成分は時間の経過に伴う粘着力の増加や、被着体汚染、のり残りの発生の原因と考えられている。『ポリシック UP』シリーズは、不純物・低分子量成分を低減しているため、これらの現象を抑制できる。そのため、長期にわたって安定した粘着特性を発揮することが可能となる。

以上のように、『ポリシックUP』シリーズは、安定した粘着特性や高い耐油性、耐摩耗性などのウレタン系粘着剤の良さを残しながら、ウレタン系粘着剤特有の問題点を解決した。さらに、具備性能をも向上させることができた。

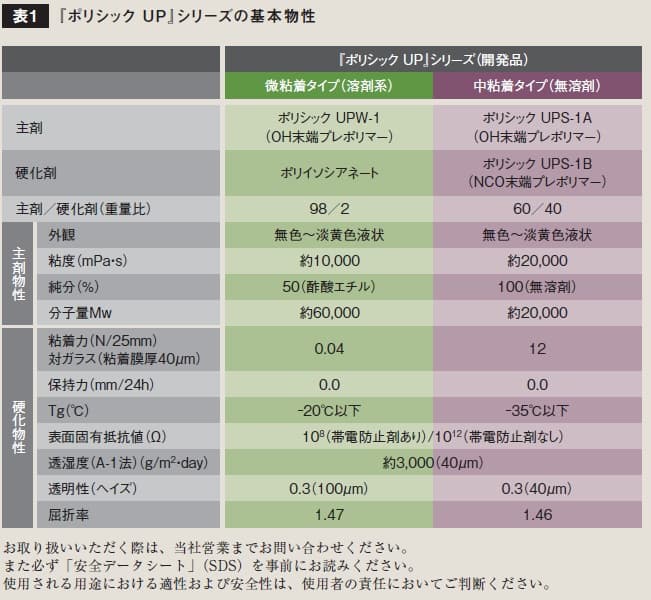

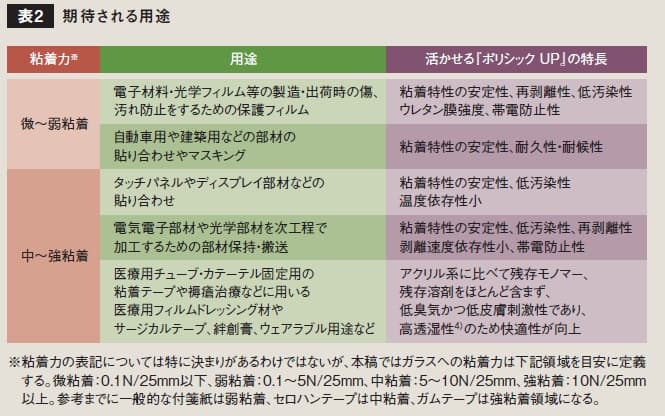

現在は、溶剤系・微粘着の『ポリシック UPW』シリーズと、無溶剤・中粘着の『ポリシックUPS』シリーズの2グレードを開発中である。各グレードの基本物性を表1に示す。『ポリシック UP』シリーズは、幅広い粘着力で安定して接着状態を維持でき、温度や時間、剥離速度への依存性が少なく、のり残りを起こしにくい。このような粘着特性を活かして期待される用途を表2 にまとめた。

ウレタン系粘着剤は用途によっては使用される機会が増えてきたが、アクリル系、ゴム系、シリコーン系に比べてまだ認知度が低い。『ポリシック UP』シリーズは、アクリル系、ゴム系粘着剤では発現できなかった機能を付与したり高価なシリコーン系粘着剤を代替するなどさまざまな展開が考えられる。今後『ポリシック UP』シリーズが広く使用され末端製品の性能、品質の向上や生産性の改善に大きく貢献することを期待する。

参考文献

1)重森一範、越智光一:日本接着学会誌, 38(10), 2(2002)

2)L.H.Lee:Adhesive Bonding, 97(1991)

3)佐藤弘三:日本ゴム協会誌, 69(12),44(1996)

4)大槻司、重森一範:日本接着学会誌,36( 6), 15( 2000)