MENU

三洋化成ニュース No.504

2017.09.01

自動車の乗り心地はシートの性能によって決まると言っても過言ではない。自動車シートには、多孔性のため軽く、さまざまな形状を作りやすいという特長から、金型内で成形した軟質ポリウレタンフォームが使われる。

当社は1960年代にポリウレタンフォームの原料であるポリオール(PPG)を日本で初めて生産した実績を持ち、自動車シート用のPPGを多品種上市している。

本稿では、自動車シートの乗り心地向上用に開発した『プライムポール FL-6037』および『サンニックス KC-737』について紹介する。

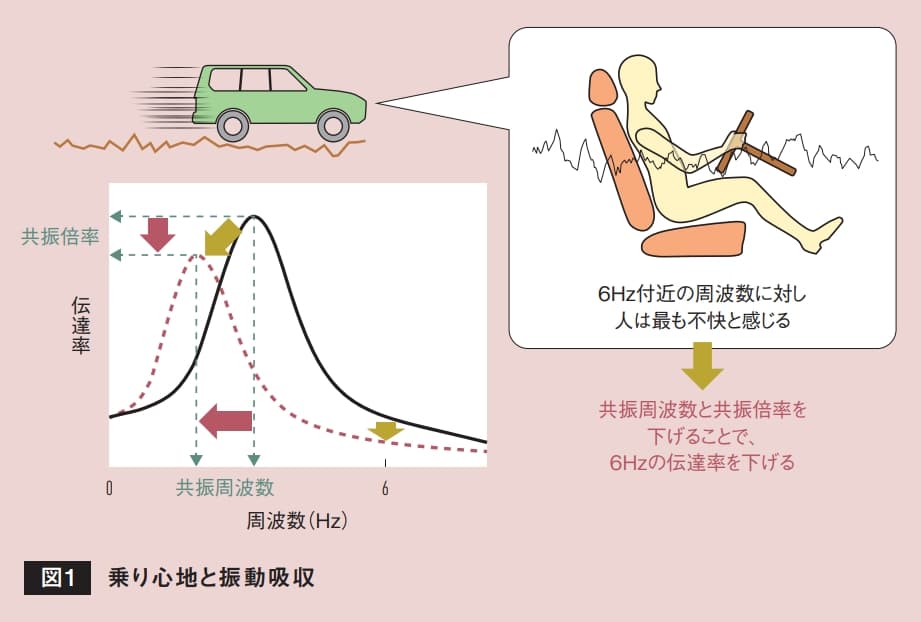

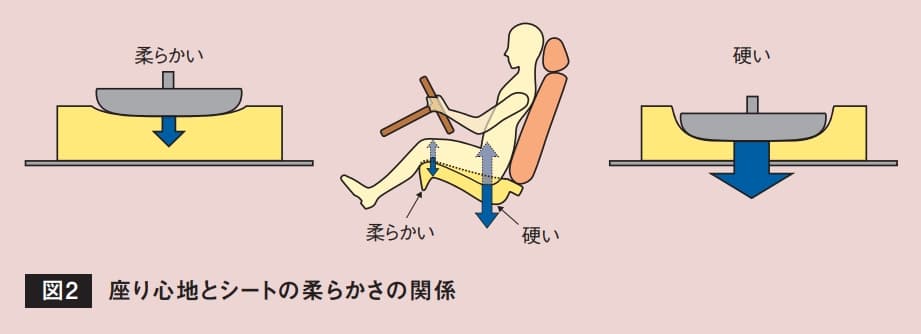

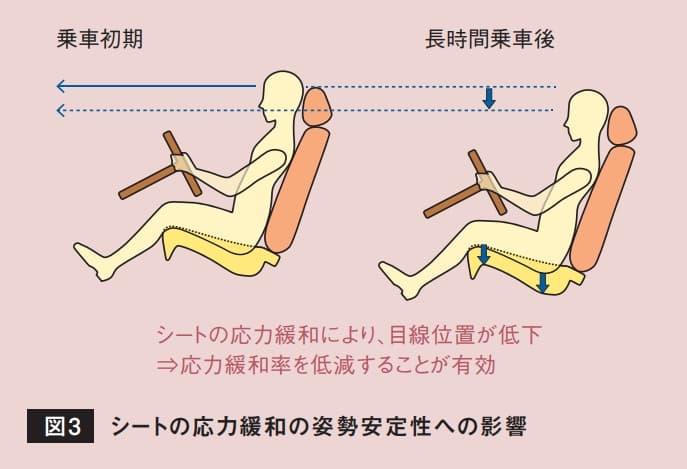

自動車シートの乗り心地性能は、大きく分けて二つの要素から構成される。1点目は道路や車体から伝わる振動に対する快適性であり、人間の体は6Hz近辺の振動を最も不快に感じることから、特に6Hzの伝達率を下げることが有効と考えられている[図 1]。2点目は、座り心地である。シートが搭乗者の体の形や動きにフィットすることで、姿勢安定性が高まり座り心地が向上する[図 2]。姿勢安定性には長時間着座した後でもシートのたわみ(応力緩和)がないことも重要である[図 3]。体への負担だけでなく乗車初期と長時間乗車後で運転者の目線位置が変化すると安全上の問題も生じるからである。

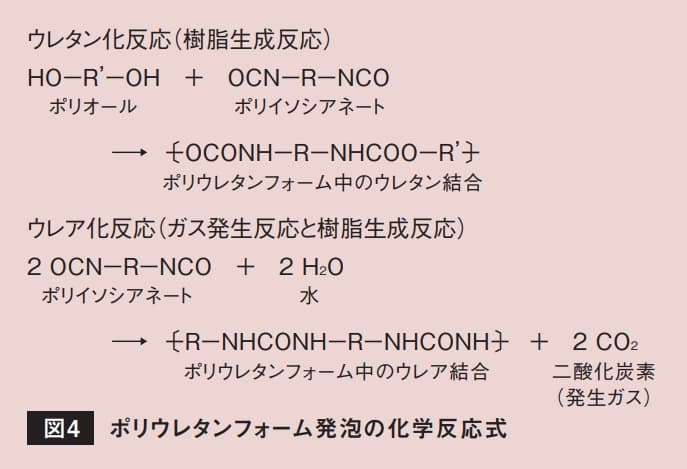

ポリウレタンフォームは、ポリオール成分とポリイソシアネート成分を化学反応させて得られるポリマーを、反応と同時に発生させたガス(二酸化炭素)を利用し発泡させた多孔質の樹脂である[図 4]。

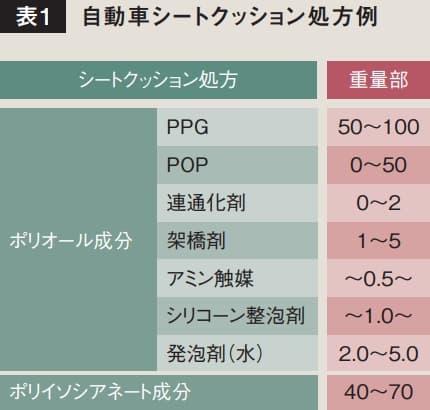

自動車シート用ポリウレタンフォームは一般的に表 1のような配合処方にて構成される。ポリオール成分の主原料としては、ポリオキシプロピレンポリオール(PPG)が使用される。PPGは、多官能アルコールにプロピレンオキシド(PO)およびエチレンオキシド(EO)を付加重合させることで製造される。官能基数や分子量を調整できるため幅広い物性のポリウレタンフォーム(以下フォーム)を製造できる。また、ポリマーポリオール(POP)はPPG中でビニルモノマーを重合し分散させたもので、フォームに硬度を付与する目的で使用される。自動車シートの乗り心地向上とフォーム原料の関係について以下に解説する。

振動特性の向上には人間が不快と感じる6Hzの振動伝達率を下げることが有効である。物質にはそれぞれ固有振動があり、それと同じ周波数の振動を受けると、振動が増幅される。この現象を共振という。6Hzの伝達率を下げる一般的な方策として、フォームの物性を変えるなどして、道路や車体と自動車シートが共振する周波数(共振周波数)を低くする方策と、共振時の振動伝達率(共振倍率)を低く抑えることが考えられる[図 1]。

周波数は1秒間に振動する頻度を表し、質量が大きく伸びやすい物質ほど固有振動の周波数は低くなる傾向にある。つまり、共振周波数を低減するためには、フォームを高弾性化することが有効である。高弾性化についての詳細は後述する。

一方、共振倍率の低減に関しては、フォームの粘性が高いほど振動の減衰率(ヒステリシスロス)が大きくなり、車体からの振動をフォームで吸収し、搭乗者に伝わらなくすることができる。

しかしながら、一般的なフォームにおいては前出の高弾性化と高粘性化は相反するため、共振周波数と共振倍率の低減をウレタン樹脂組成のみのコントロールによって達成することは困難である。そこで、共振周波数はフォームを高弾性化することで低減し、共振倍率は、フォームの通気性を低くして見かけの粘性を高めることで低減する方策がある。また、全ての周波数領域において振動の伝達を低く抑える目的で、ポリイソシアネート成分を現在主流のTDI /MDIブレンドから、より振動特性が良好になるAll-MDI系に変更する方策などもある。

座り心地に寄与する姿勢安定性を向上するためには、シートが体の形や動きに対して変形し、接触面積を増やしてフィット性を向上する必要がある。しかし柔らか過ぎても体が沈み込んでしまい、姿勢が悪くなってしまうため、体重のかかる高荷重領域での変位量を極力抑えつつ、低荷重時でも体に触れる表層の変位は大きいことが望ましい。それにはフォームの内部は硬度を維持しつつ表層の硬度を低減することが有効である。表層硬度の低減に関しては、ポリイソシアネート成分の影響が大きく、TDI /MDIブレンドよりもAll-MDI系の方が有効との報告がある。当社は、フォームの表層硬度の低減に、当社独自技術により生産するPPG『プライムポール』が有効であることを見出した。『プライムポール』をAll-MDI系に用いた場合はフォームの表層硬度をさらに低減することが可能である。

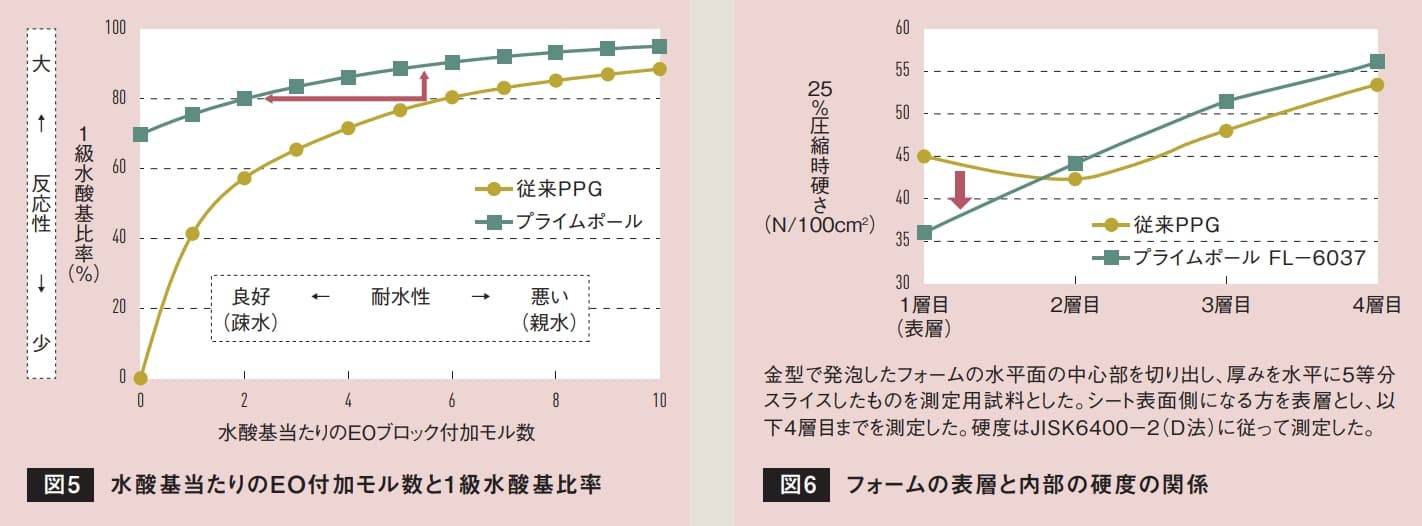

当社の『プライムポール』はトリス(ペンタフルオロフェニル)ボランを触媒として使用することで、従来のPPGでは約2%の1級水酸基(OH)比率を70%に高めることができる。さらにこのPPGに少量のEO(OH基当たり0~6モル)を付加することで、効率的に1級OH比率を70~95%に高めることができる[図 5]。『プライムポール』は少ないEO付加モル数で従来のPPGと同等の1級OH比率(反応性)を保持できるため、疎水性でかつ高反応性であることが特長である。これまで、この特長を利用し、フォームの耐久性の向上や軽量化に貢献してきた。

当社は『プライムポール』を使用することが表層硬度の低減にも有効であることを見出した[図 6]。従来のPPGと比較して、表層(1層目)が顕著に柔らかくなることがわかる。

『プライムポール』と従来のPPGを比較した場合、フォームの表層と内部で密度やセル状態には差がなく、硬度の差は樹脂組成の違いによるものと考えられる。ポリウレタンはポリエーテルポリオールなどのソフトセグメントと、イソシアネートの反応によるウレタン結合や水とイソシアネートの反応によるウレア結合といったハードセグメントからなる。硬度にはハードセグメントが寄与するが、ウレア結合はウレタン結合より凝集力が強いため、ウレア結合が多いほど高硬度になる。PPGは水とポリイソシアネートを結び付ける媒体でもあることから、当社では、PPGが疎水性である方が水とポリイソシアネートの反応を遅らせることになり、反応初期(フォームの表層部)のウレア基の生成量が少なくなり表面硬度が低下したと考えている。当社はこの特性を生かし、自動車シートクッションの乗り心地向上用として『プライムポール FL-6037』(開発品)を開発した。

座り心地の向上には長時間着座後のフォームのたわみ(応力緩和)を抑えることも重要である。そのためにはフォームの高弾性化が有効である。

フォームの高弾性化は共振周波数低減の方策としても有効であることを先に述べた。フォームの高弾性化はウレタン樹脂の分子量を大きくすることで達成できる。PPGによるフォームの高弾性化は、PPGの分子量を大きくしたり、PPG中に存在する副生物を低減し、実効官能基数を増加させることが有効である。ポリイソシアネート側の対応ではTDI比率を高めることが有効であるが、振動吸収特性や表層硬度低減にはAll-MDI系のフォームの方が優れていることから、今後さらにAll-MDI(TDI比率0)系のフォームが増えてくることが予想される。そのため、高弾性化におけるPPGの役割がますます重要となってくる。

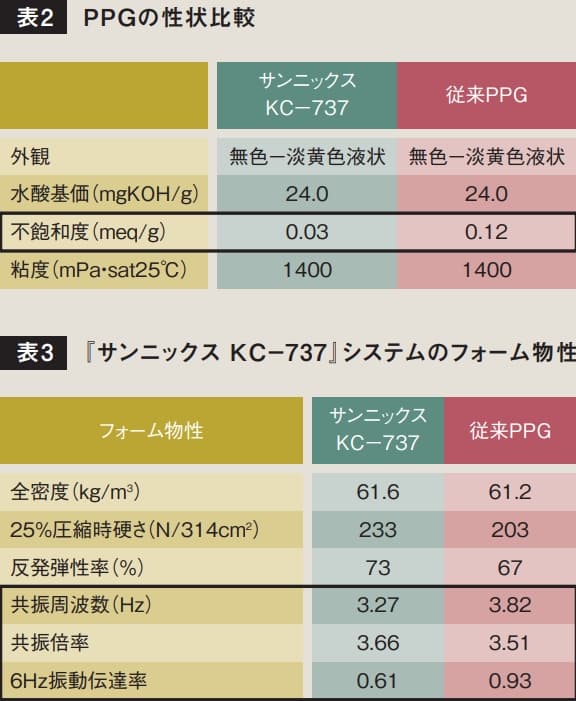

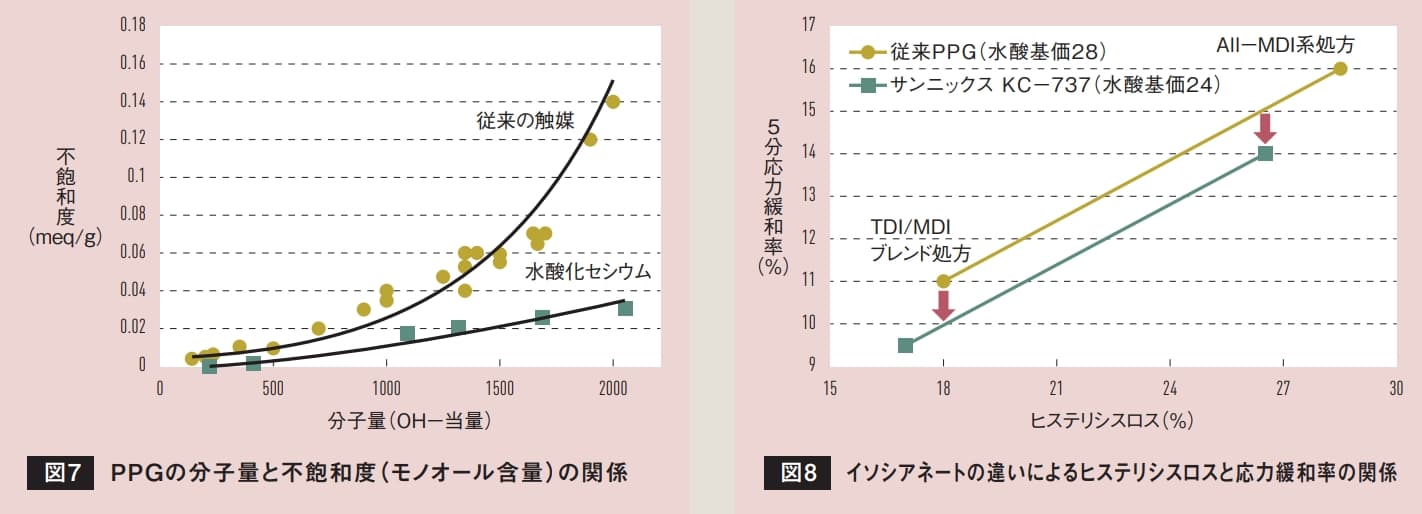

PPGの実効官能基数を下げる要因となっている副生物は、PO のメチル基からの水素引き抜きにより異性化した末端不飽和結合を有するモノオールである。一般にPPGは高分子量化するにつれてモノオールが増加するため、従来の製造方法では実効官能基数を下げずに高分子量化することは困難であった。本課題の対策としては、一般にイオン半径の大きいアルカリ触媒(水酸化セシウム)などを用いることが知られている[図 7]。しかし、実用化には生産プロセスなどに課題があった。

そこで、当社は生産プロセスを見直すことによって、モノオール含量の少ない高分子量PPG『サンニックス KC-737』(開発品)を開発した[表 2]。

『サンニックス KC-737』と当社従来品を用いて、表1記載の処方でフォームを作成し振動特性を比較した結果、『サンニックス KC-737』を用いたフォームは共振周波数が低減し、6Hzの振動伝達率も低下した[表3]。また、『サンニックス KC-737』をAll-MDI系 処 方 で 評価した場合は、PPGの実効官能基数が増加し、樹脂の架橋密度が高くなったことから、同等のヒステリシスロスを保持しながら、より応力緩和を低減することが可能となった[図 8]。

このように『サンニックス KC-737』はフォームを高弾性化でき、振動特性の向上や応力緩和の低減などの乗り心地向上に有効である。

近年、自動車シートを含む自動車内装材は健康面や環境面への配慮も求められる。当社はこれらのニーズに対応したPPGの開発も進め、自動車の性能向上に貢献していく。