MENU

三洋化成ニュース No.536

2023.01.23

ウレタン材料事業本部 研究部 ウレタン材料研究グループ

ユニットチーフ 能勢 謙太

[お問い合わせ先]

ウレタン材料事業本部 営業部

近年、スマートフォンの普及やクラウドサービスの普及、IoTや自動運転化など世界的な通信量の増大に対応する第5世代移動通信システム「5G」への移行が進められている。それに伴い、電子機器の高性能化、高機能化が進み、処理速度が増大し、各種デバイスや電子部品から発生する熱量が増加している。一方で、電子機器の小型化、高密度実装が進み、放熱面積や放熱経路が縮小するなど、冷却条件は厳しくなっている。電子機器の誤作動や損傷を防ぎ、品質や信頼性を向上するために、電子機器にはこれまで以上に高度な熱対策が求められている。

その対策の一つとして、電子部品(発熱体)と放熱部品(ヒートシンク)の間で使用される熱伝導性材料(Thermal Interface Material:以降TIMと略す)の高性能化が進められている。

本稿では、TIMの一つである放熱ギャップフィラーについて、当社の開発品を紹介する。

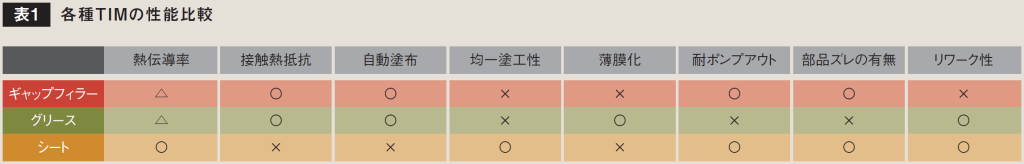

TIMの種類として、塗布時は液状で後から硬化する「放熱ギャップフィラー」、液状のままの「放熱グリース」、シート状の「放熱シート」などがある。表1にこれらの性能比較を示すが、発熱量、発熱部と放熱部の距離、形状、リワーク性や接着性の必要性、作業性への要求などの条件によってどの種類を用いるか選択される。放熱ギャップフィラーは、放熱シートに対して、自動実装を適用しやすい、端材が出ない、密着性や追従性に優れ、接触熱抵抗が低いといった利点がある。一方、放熱グリースに対しては、耐ポンプアウト性や耐ブリードアウト性、耐振動性に優れるといった利点がある。現在TIMの市場規模は放熱シート、放熱ギャップフィラー、放熱グリースの順となっているが、電気自動車用途をはじめとした車載電子機器へのTIMの自動実装ニーズが高まっていることから、放熱ギャップフィラーの需要が今後大きく拡大していく見通しとなっている。

従来、TIM材料自体の熱伝導率に関しては放熱シートが一番有利となっている。それに対し放熱ギャップフィラー、放熱グリースは流動性を確保するために熱伝導性フィラーの充塡率を高めにくく、放熱シートに比べて熱伝導率が劣る傾向にあった。

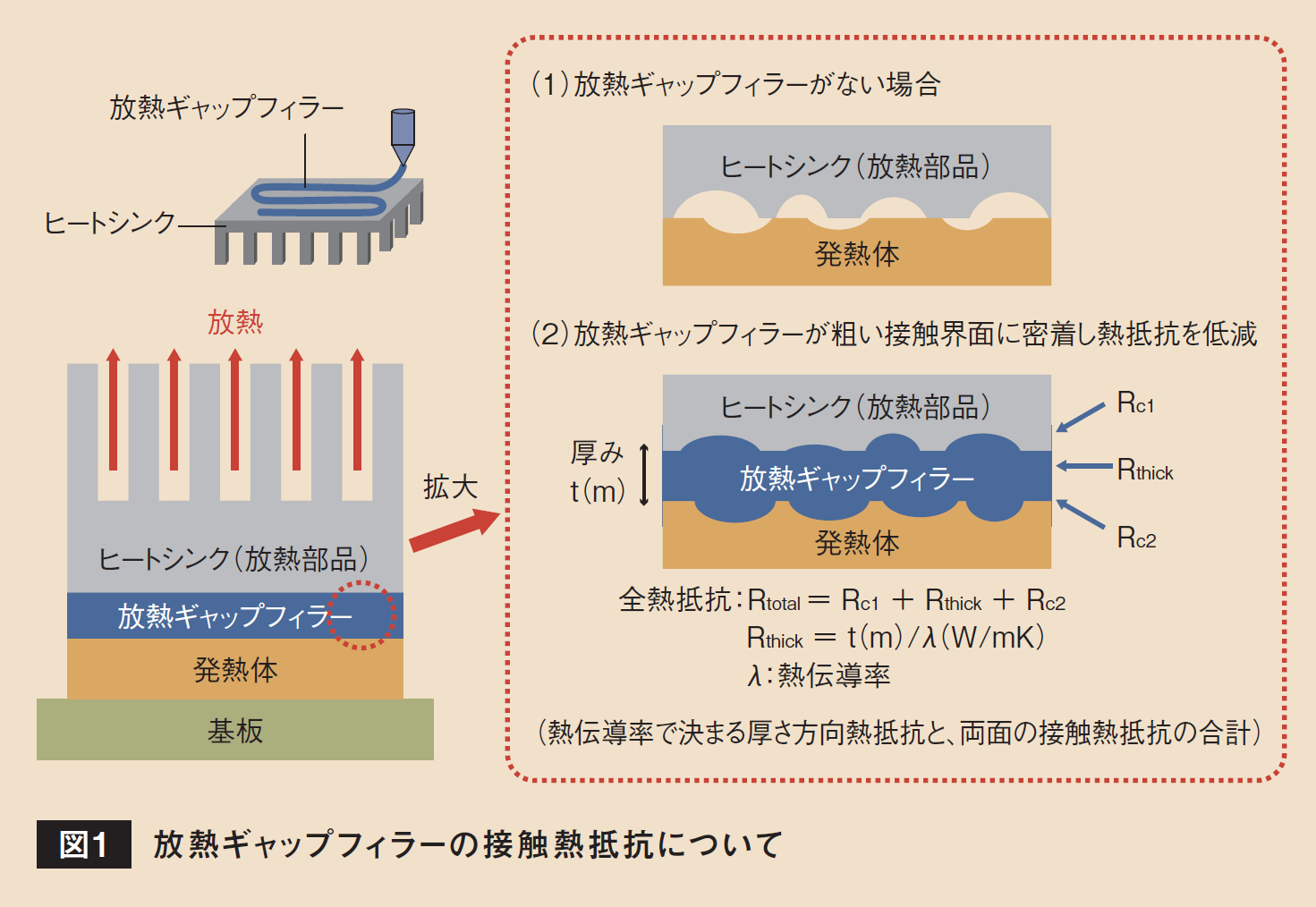

一方放熱ギャップフィラーや放熱グリースの利点として、塗布時に液状のため被着界面に密着して界面での接触熱抵抗が低くなり、高い放熱効果が期待できる点が挙げられる。図1で放熱ギャップフィラーを例に基板界面の接触熱抵抗について説明する。基板や金属の平滑面は実際にはミクロな凹凸が存在し、これらを互いに密着させた場合、ミクロ的には点接触で、微細な凹凸に空気が存在するため接触熱抵抗となる。発熱体とヒートシンクの間に放熱ギャップフィラーを挿入した場合、このような表面凹凸への追従しやすさが接触熱抵抗へ影響する。放熱特性を考慮するうえで接触熱抵抗は材料の熱伝導率と合わせて重要な因子となっている。

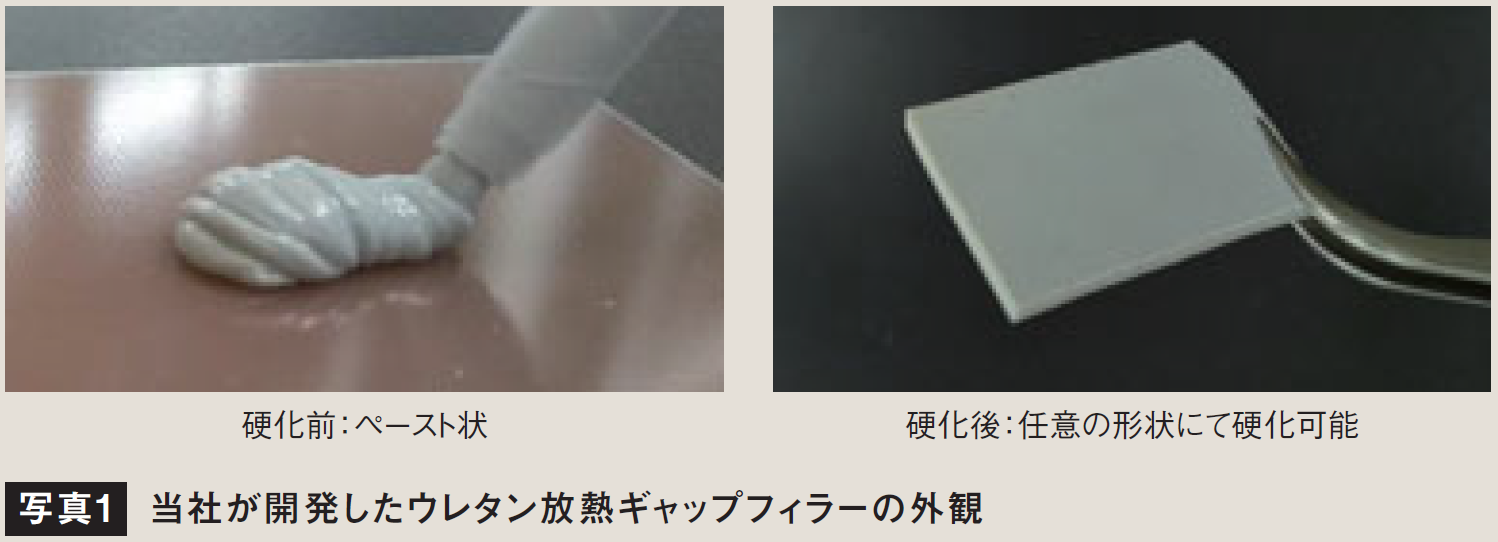

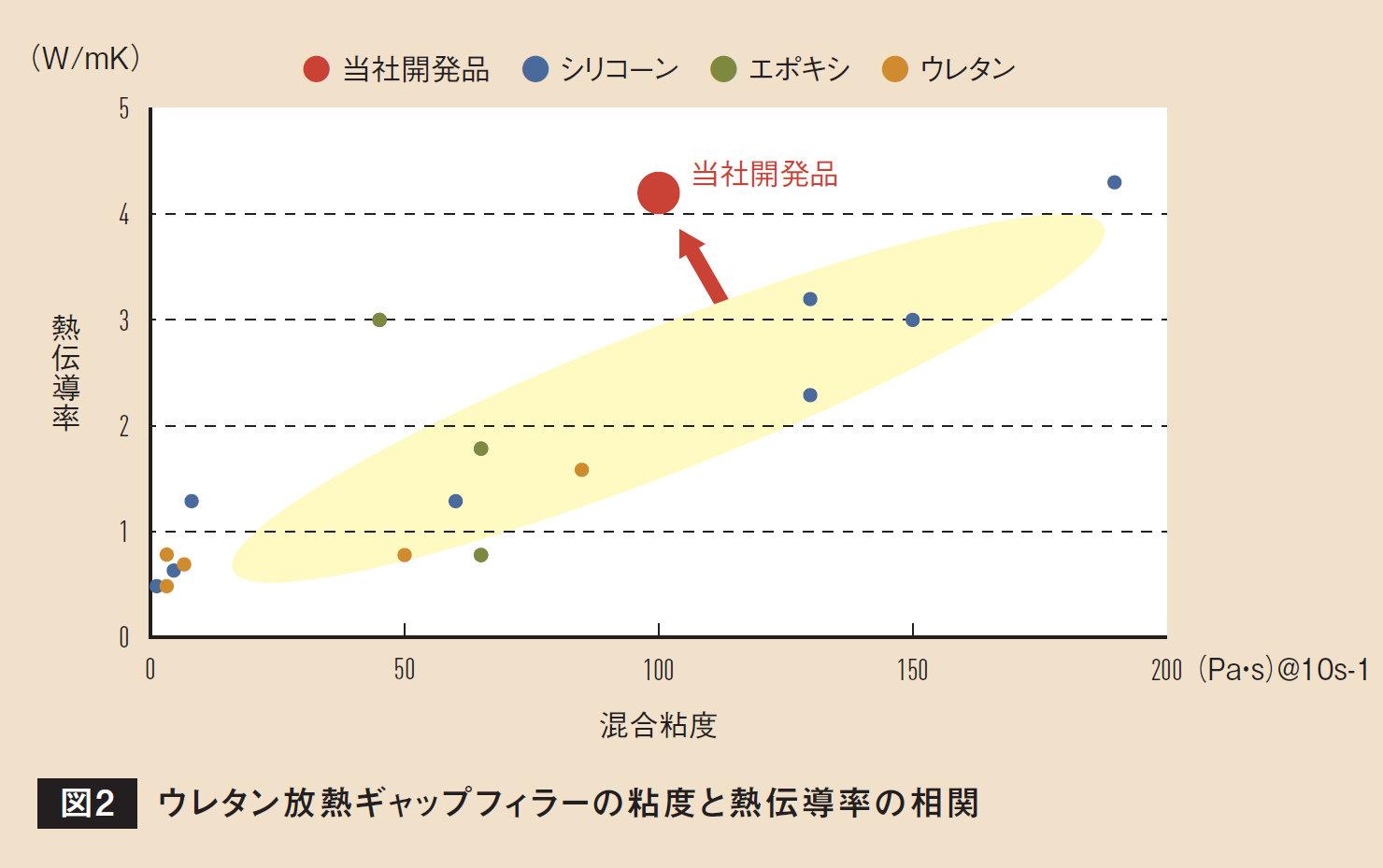

当社は、よりよい熱管理ソリューションを提供すべく、放熱ギャップフィラーの利点を維持したまま、従来の課題であった「熱伝導性」と「流動性」の両立を達成できる材料の設計・開発を行った。本開発品は熱伝導性フィラーを含有するポリオール液とポリイソシアネート液の2液を混合する形態のウレタン放熱ギャップフィラーである。写真1のように混合直後はペースト状の液体で、室温で硬化し、任意の形状に成形することが可能である。これまで、熱伝導性を高くするために熱伝導性フィラーの量を多くすると放熱ギャップフィラーの粘度が高くなり、流動性が悪くなってしまうという課題があった。粘度が高いと、発熱体やヒートシンク表面の凹凸に追従できず、接触熱抵抗も高くなるなど、高熱伝導性と高流動性(低粘度)を両立することは困難だった。今回、当社は独自の界面制御技術により熱伝導性フィラーの濡れ性を高め、低粘度で高い流動性を保ったまま樹脂中に高濃度で熱伝導性フィラーを含有することに成功した。図2に一般的なギャップフィラー製品の熱伝導率および粘度の相関を示す。前述の通り、熱伝導率が高くなるにつれ液の混合粘度も高くなる傾向にあることがわかる。当社が今回開発したウレタン放熱ギャップフィラーは、従来の市販品に比べて熱伝導率と粘度のバランスに優れている(当社調べ)。そのため、本開発品はギャップフィラーの塗布性がよく、放熱材料実装の自動化に対応できるとともに、生産の効率化に貢献できる。また塗布後に材料を圧縮した際に電子部品とヒートシンクのたわみによる応力が軽減可能となる。

また本開発品はウレタン系であり非シリコーン設計としているため、電子機器においてシリコーン系で問題とされる低分子シロキサン成分揮発による導通不良の心配がない。さらにウレタンの柔軟性により振動で剥がれにくいといった特長をもつこと、および絶縁タイプのフィラーを用いていることなどから、さまざまな電子機器や車載用途などへも適用可能である。

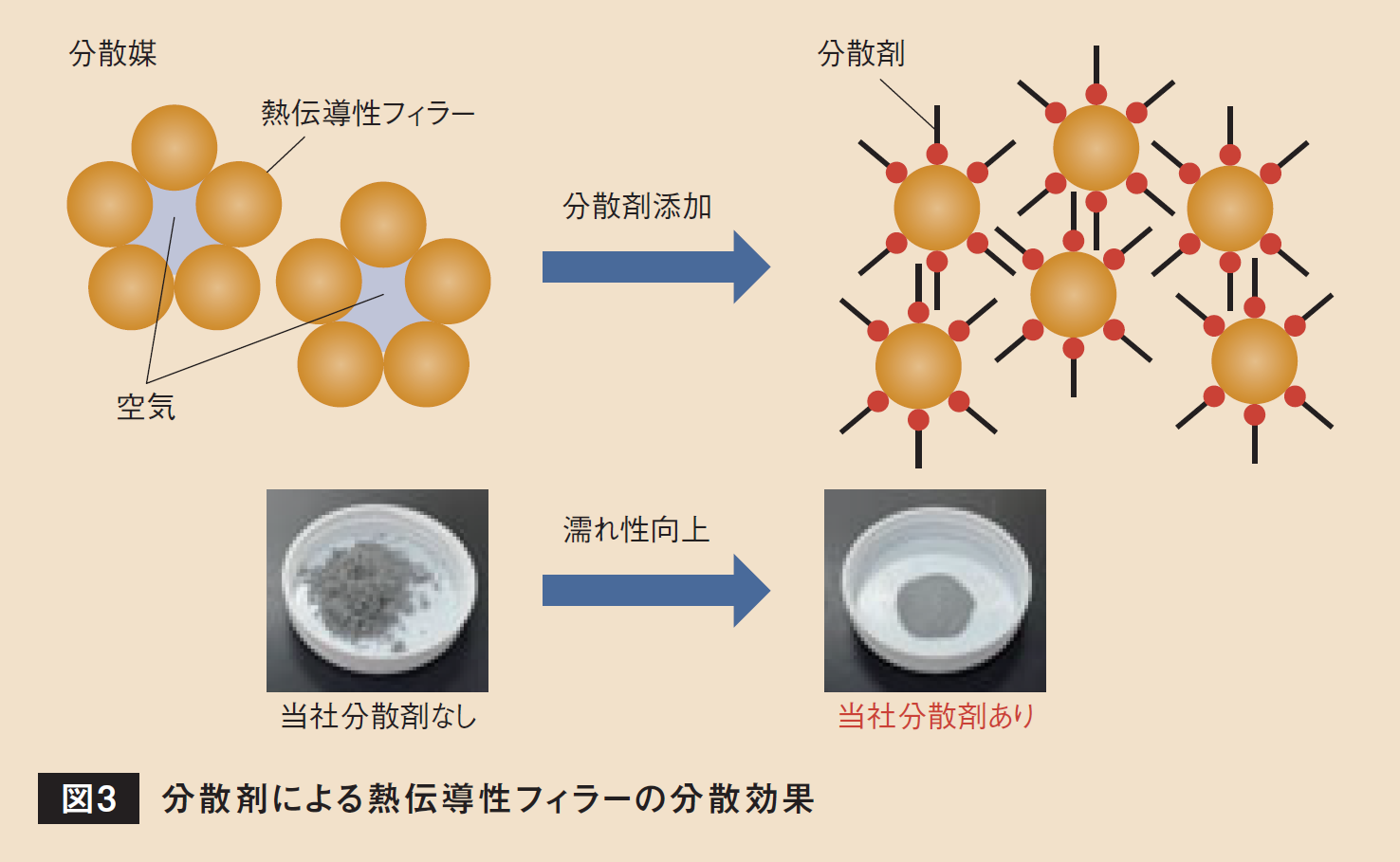

今回、高熱伝導性と低粘度を両立させることができたキーポイントは、当社界面制御技術を用いた熱伝導性フィラーの高濃度分散である。図3の模式図に示すように、分散剤がない状態では熱伝導性フィラーが凝集してしまい、微細な空気を粒子間に含んでいる状態となっている。ここに当社独自の分散剤を添加することで、熱伝導性フィラー表面に対して分散剤が吸着し、分散媒に対する濡れ性が向上する。これによって効果的に空気が抜け熱伝導性フィラーを分散媒に高充塡しても、凝集体を作ることなく、きれいなペースト状の製品を得ることができる。

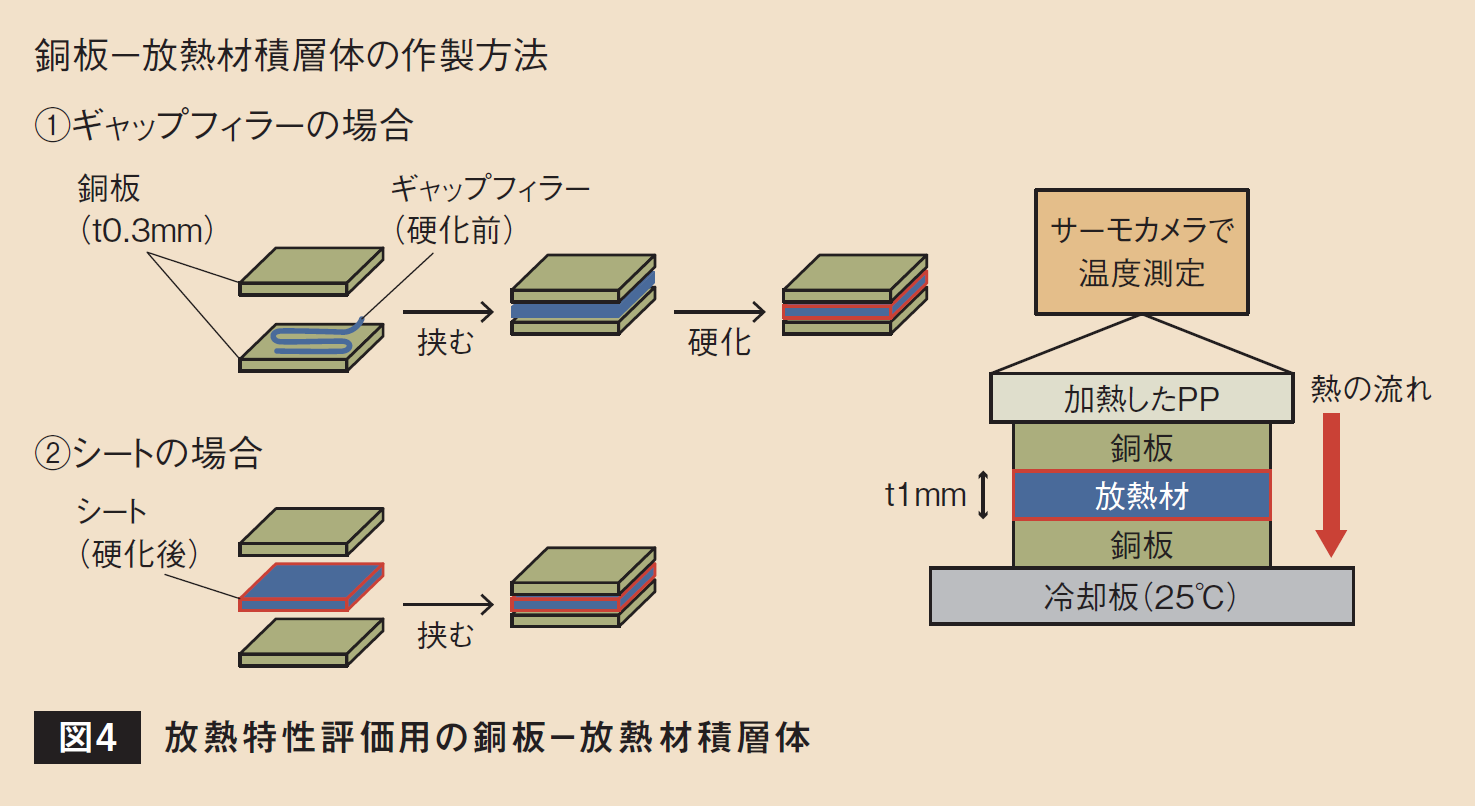

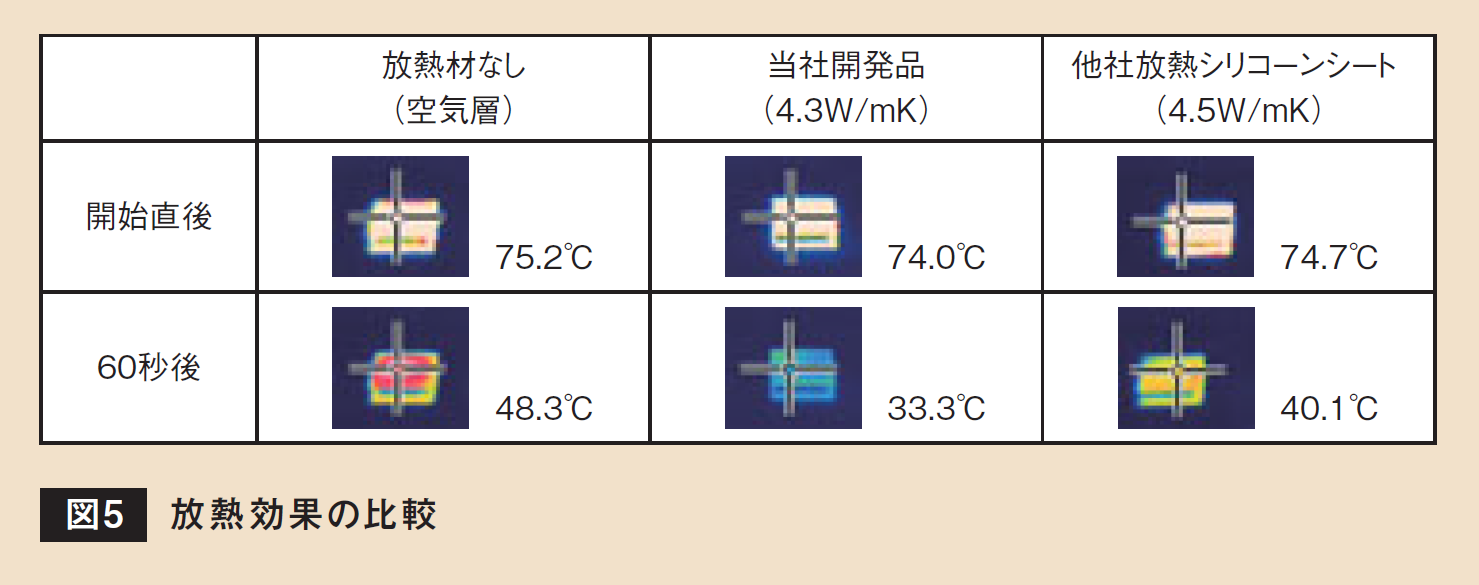

当社開発品の放熱効果を検証した。実験方法として図4に示すように銅板で放熱材料を挟み、加熱したポリプロピレン(PP)板を載せてサーモカメラでPP板表面の温度変化を観察した。その結果を図5に示す。結果から明らかなように、本開発品は放熱材を挟まない場合(スペーサーのみ)や、他社の同程度の熱伝導率を持つシリコーン放熱シートに比べて、加熱したPP板の温度の低下が早く効率よく熱を逃がすことができていることが分かる。この理由として、本開発品は硬化前が液状で基板表面の微細な凹凸へ追従し接触熱抵抗を低減させるため、同程度の熱伝導率を有する放熱シートに対し、放熱効果に差が出ていると考えられる。

このような優れた放熱特性および自動実装ニーズに応えられるといった本開発品の特長を生かし、実用化に向けた検討を進めていく。

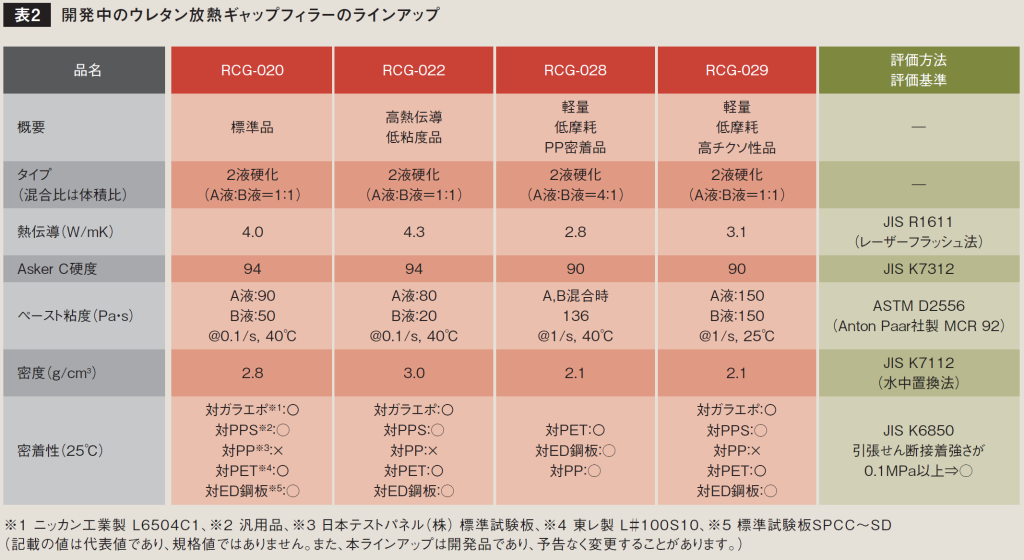

現在当社が開発中のウレタン放熱ギャップフィラーのラインアップを表2に示す。

高熱伝導性を示す一般グレードに加え、当社のウレタン設計技術を生かし、一般的に密着させるのが難しい非極性のPP基材に密着性を示すグレードも開発中である。一般にシリコーン系ギャップフィラー製品は基材への密着性が低いが、密着性を自由にコントロールし、さまざまな基材へ密着性を付与できることは当社ウレタン設計技術の強みといえる。またレオロジーコントロール技術により、高チクソ性を付与して、液だれやポンプアウトしにくいグレードもラインアップしている。

今後、IoT化が進むなか、車載、電源・エネルギー、通信モジュールなどさまざまな電子機器の小型化、高性能化、高機能化が進み、これらの熱対策に対する要求性能もますます高まっている。当社はこれらのニーズに応える熱管理ソリューションとして、ウレタン放熱ギャップフィラーの実用化を目指すとともに、長年培った界面制御技術やウレタン設計技術を生かして、今後もさまざまなニーズに合わせた高品質な製品を開発していく。

参考文献

1)「2019年 熱制御・放熱部材市場の現状と新用途展開」株式会社富士経済