方針

あらゆる事業活動において、安全・防災を最優先課題として取り組みます。無事故・無災害の操業を継続し、社会の安全に貢献するとともに、従業員の他、協力会社員も含め当社事業所内で業務に従事するあらゆる者の安全と健康を守り、快適な労働環境の形成につとめます。

グループ安全理念、グループ安全方針

グループ安全理念

私たちはすべての事業活動において『安全』と『コンプライアンス』を最優先します。

グループ安全方針

安全はすべてに優先する。

安全は当社グループ事業活動の根幹と認識し、誰一人けがをしない、させないとの強い気持ちで、次のことを基本方針として取り組みます。

- 安全基本ルールの遵守

- 安全衛生活動の実行

- 危機管理能力の向上

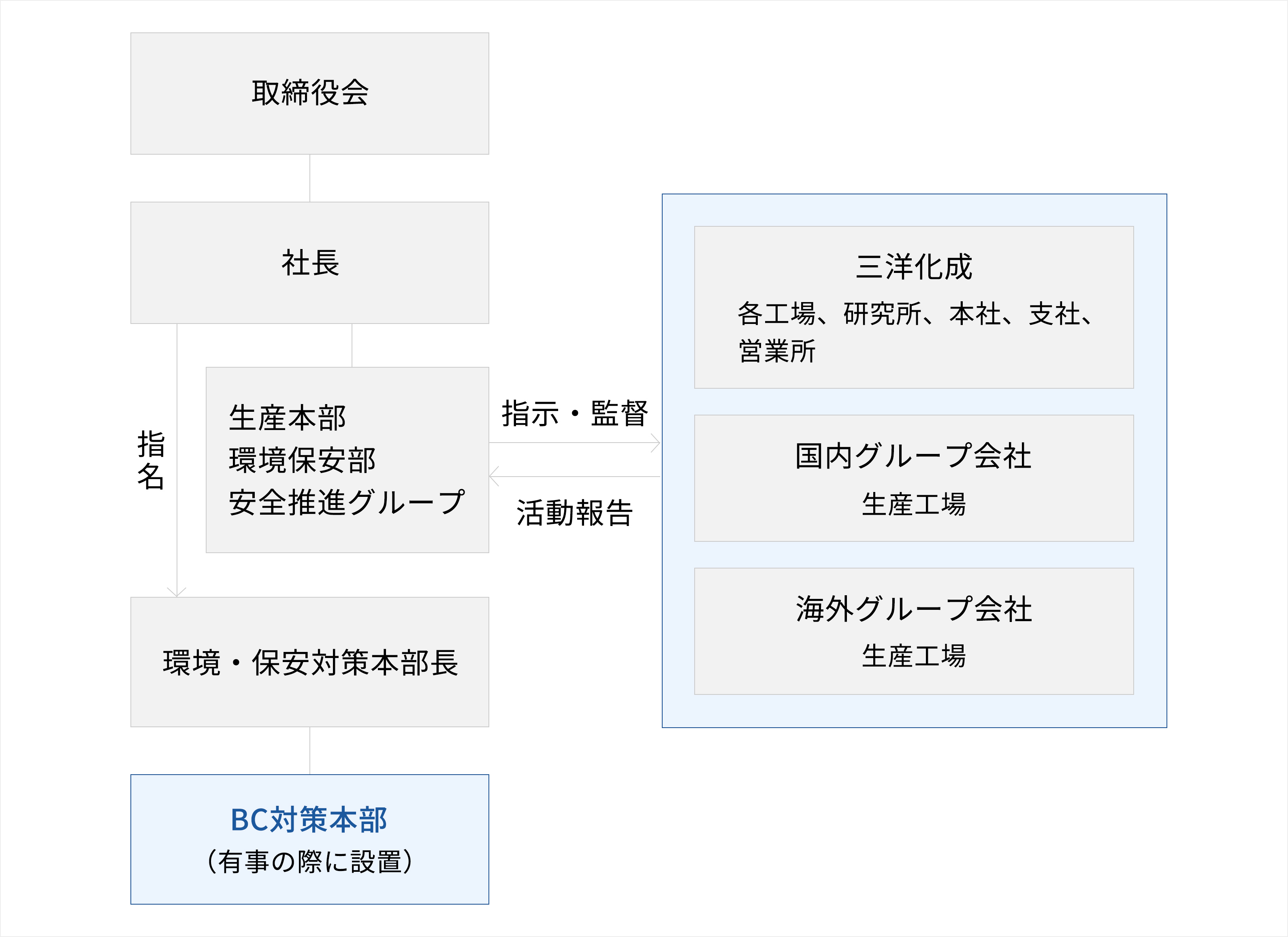

体制

三洋化成グループの各生産拠点の労働安全衛生と保安・防災のために、各工場に環境保安グループを設置し、研究所、本社、支社、営業所を含め、環境保安部 安全推進グループが指示・監督しています。

有事の際は発災地区で現地対策本部が設置されますが、大地震などの広域災害が発生した場合には本社にBC(Business Continuity:事業継続)対策本部を設置し、社長に指名された環境・保安対策本部長の指揮のもと、全社レベルで支援・復興に当たります。

体制図

環境・安全・防災に関する内部監査

工場・研究所を対象とし、レスポンシブル・ケア部と環境保安部 安全推進グループが各事業所を年1回訪問して環境・安全・防災に関する監査(安全衛生環境保安監査)を行っています。

2024年度は、事故の水平展開状況、労働安全衛生法関連法令の改正に伴う化学物質の自律的管理の実施状況などについて監査しました。

また、国内工場でISO14001認証を返上したため、これに代わる環境マネジメントの監査も併せて行っています。

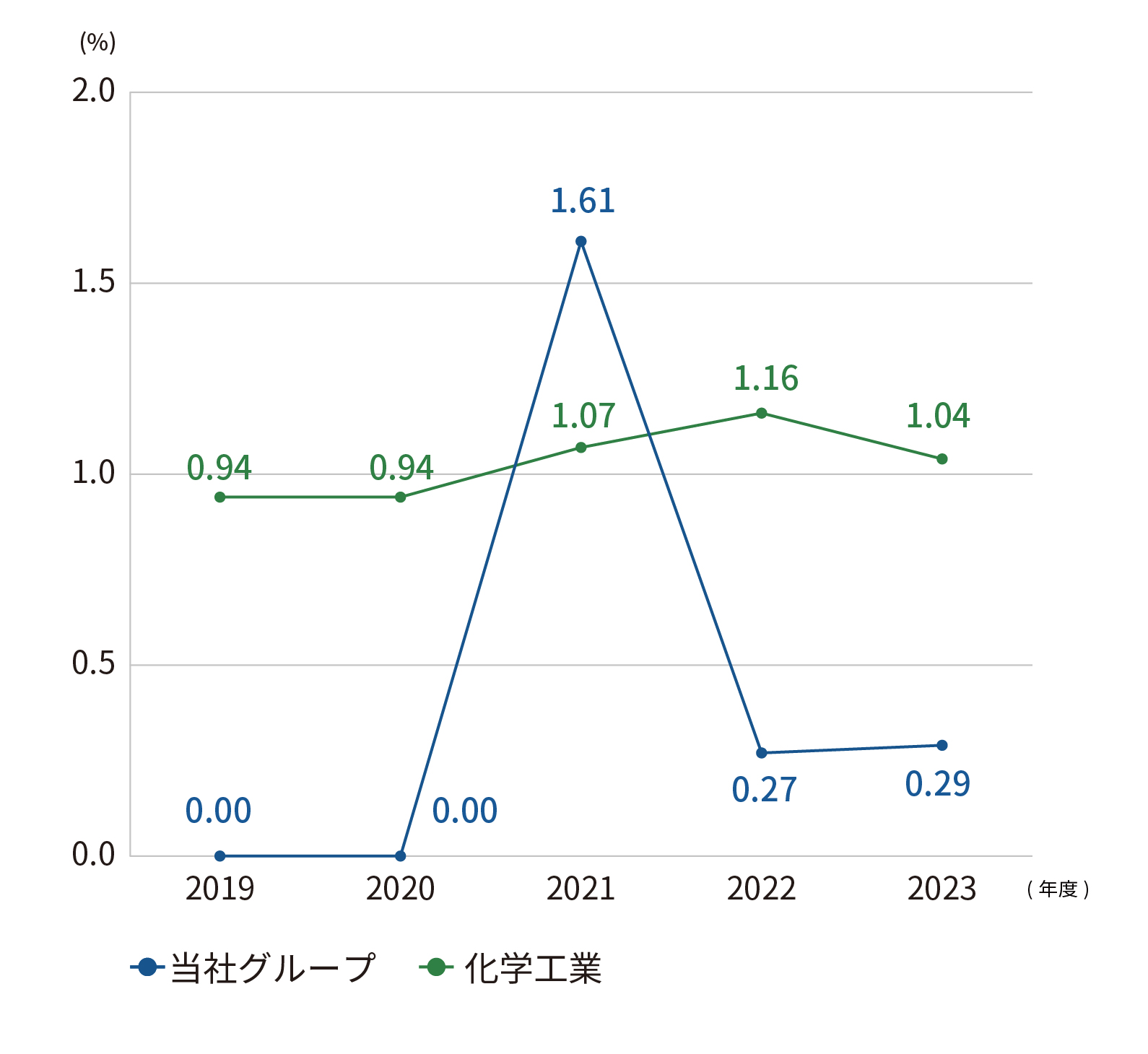

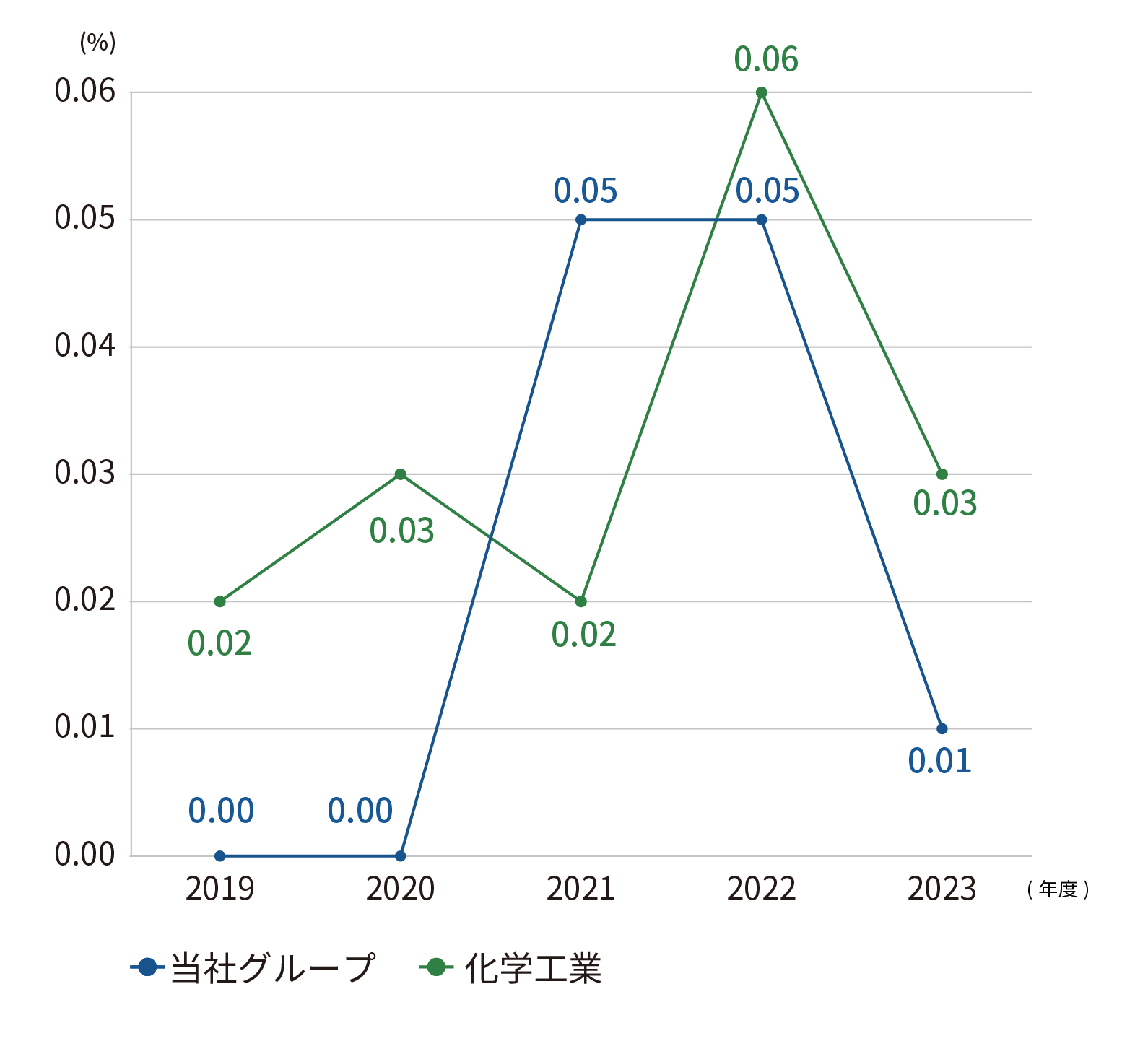

労働災害の状況

当社グループでは労働災害ゼロの達成に向け、リスクアセスメント、相互に注意しあう職場風土、再発防止策の徹底、より安全な職場環境の達成を主テーマに活動しています。

2024年度は、重大な事故はありませんでした。従業員の休業災害1件・不休災害4件の他、派遣社員・協力会社員の休業災害1件、不休災害3件が発生しました。

それぞれの発生案件については原因を究明し再発防止策を打つとともに、国内外グループ会社に水平展開しました。

労働災害 度数率※1

※1 度数率=(休業災害被災者数)÷(延べ労働時間)×1,000,000

100万労働時間当たりの被災者の発生頻度を示す数値

労働災害 強度率※2

※2 強度率=(労働損失日数)÷(延べ労働時間)×1,000

1,000労働時間当たりの災害の軽重を示す数値

安全・技術教育センター

安全教育と生産技術の向上を目的として、2012年に名古屋工場内に安全・技術教育センターを開設しました。当施設では、労働災害の危険性を体感できる装置や生産現場の模擬装置を用いて原理や理論を学習することができます。また、当社で過去に発生した事故災害事例の動画作成やVRも導入して教材の充実を図っています。

当施設では協力会社員への安全教育も行っています。

安全・技術教育

※横スクロール出来ます。

| 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 | ||

|---|---|---|---|---|---|---|

| 受講者数(人) | 従業員(出向者含む) | 93 | 168 | 96 | 169 | 153 |

| 協力会社員 | 12 | 35 | 20 | 141 | 44 | |

| 見学者・来客(人) | 19 | 55 | 47 | 109 | 206 | |

| 教育時間(延べ時間) | - | - | - | - | 3,454 | |

リスクアセスメント

当社グループでは工場、研究所で取り扱う対象化学物質について、計画的にリスクアセスメントを実施し、必要なリスク軽減策をとっています。

従来からハード対策や規則類の制定を行ってきましたが、2024年度からは社外の有識者を交えた生産部門の課題解決に取り組んでいます。リスクアセスメント強化のため、適切なリスク抽出と低減策の立案ができる人財の育成に長期的に取り組み、生産現場の保安力向上を図っています。

2024年度はプロセスリスクアセスメントスキルの向上を目的に、製造現場の管理者を対象とする研修を実施しました。今後も対象者を広げ継続的にリスクアセスメント研修を実施します。

保安防災活動

安全操業および事業継続のために、ハード面、ソフト面で対策を講じるとともに、万一異常事態が発生した場合の措置・行動計画を定めて訓練しています。

異常措置訓練、緊急時対応

年間スケジュールに従って地震・火災・漏えい事故など万一の場合を想定した異常措置訓練や、近接する他社工場や地域の消防隊との合同訓練など地域と連携した訓練などを繰り返し実施しています。特に直近の防災訓練においては、より実践対応力を向上させるため、シナリオを使用しない訓練を実施しています。

過去の重大労災事故を風化させないため制定した「全社安全の日」(毎年10月に設定)には、国内外の各地区で駆けつけ訓練、避難訓練、緊急連絡訓練、安全パトロール、安全訓話など安全に関するさまざまな行事を行いました。

衣浦工場:半田消防署との合同訓練(AED講習)

サンケミカル(株)川崎工場:安全パトロール

サンヨーカセイ(タイランド)リミテッド:事故内容のレビュー

地震対策

1995年の阪神淡路大震災を契機に、建物や生産設備の耐震補強などを継続実施しています。また、2007年からBCP(事業継続計画)の策定と訓練に取り組んでいます。2011年の東日本大震災では鹿島工場が被災しましたが、BCP訓練の成果により速やかに事業回復することができました。この被災経験を基にBCP訓練や対応マニュアルなどの見直しを継続的に実施しています。

予知保全および事故防止対策

AI(人工知能)やDX(デジタルトランスフォーメーション)を利用し、機器の状態を計測・監視して適切なタイミングで部品などを交換・修理する予知保全を開始しています。その結果、定期的にメンテナンスを行う方法に比べ、無駄な部品交換や予期せぬトラブルを抑制できると考えています。

また、現場の作業者が装着したスマートグラスの映像を、プラント外から熟練者が見て指示できるシステムを導入しています。

その他、各工場の取り組みをWebコミュニケーションツールや安全大会での全社発表などで共有し、事故防止対策強化に役立てています。